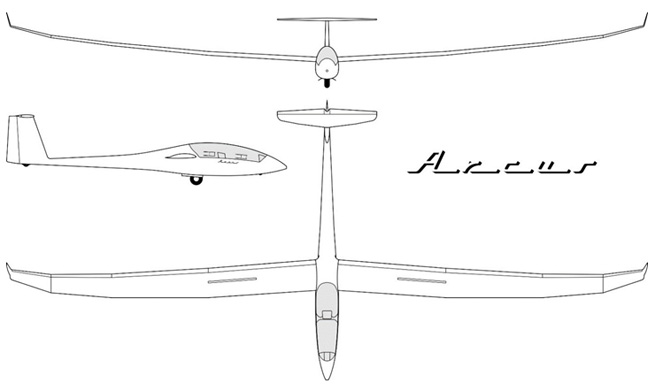

Arcus 1:3 - 6.66m

Das Original

Doppelsitzer Hochleistungs-Segelflugzeug der 20 Meter Klasse Hergestellt von der Firma: Schempp-Hirth Flugzeugbau GmbH.

Technische Daten des Originals:

| Spannweite: | 20.00m | |

| Rumpflänge: | 8.73m | |

| Leergewicht: | 420kg | |

| Höchstgewicht: | 800 kg | |

| Gleitzahl: | ca. 50 | |

| Höchstgeschwindigkeit: | 270 km/h |

Der Erstflug des Arcus fand am 07. April 2009 statt.

Die Tragflächen sind zunächst nach vorne, dann weiter aussen nach hinten gebogen, was dem Flugzeug seinen Namen Arcus (lat. der Bogen) gibt.

Das Modell Arcus 1:3 Segelkunst-/Thermikflug

Allgemeines:

Der Rumpf wurde von Mathias und Peter Enderle („Matze“ RC-Network) hergestellt.

Die Tragflächen und das Höhenleitwerk habe ich auch im RC-Network gefunden. Hergestellt wurden sie von der Firma H-Model. www.hmodel.cz/

Das Tragflächenprofil musste am Rumpf neu angeformt werden.

Das Armaturenbrett wurde bei www.scale-cockpits.at bestellt.

Die Pilotenpuppe 1:3 wurde bei www.scalepilots.com bestellt.

Technische Daten des Modells:

| Spannweite: | 6.66m Voll CFK-GFK | |

| Rumpflänge: | 2.92m Voll GFK-CFK | |

| Gewicht: | 16.60 kg (ohne Wasser) | |

| Wassertank: | 5.00 kg | |

| Schwerpunkt: | 58-63 mm |

Radio/RC:

| Empfänger: | Hitec Optima 9 | |

| Weiche: | Emcotec DPSI RV Mini 5 Magic | |

| Empfänger Akku: | 4x Hacker LIPO 2S 7.4V 2400 mAh | |

| Seitenruder: | Hitec 5585 HV 1x | 17.0 Kg |

| Höhenruder: | Hitec 5585 HV 1x | 17.0 Kg |

| Schleppkupplung: | Hitec 5585 HV 1x | 17.0 Kg |

| Einziehfahrwerk: | Hitec 5585 HV 1x | 17.0 Kg |

| Radbremse: | Hitec 5585 HV 1x | 17.0 Kg |

| Wölbklappen innen: | Hitec 5585 HV 2x | 17.0 Kg |

| Störklappen: | Hitec 5585 HV 2x | 17.0 Kg |

| Wölbklappen aussen: | HBS 660 HV 2x | 8.6 Kg |

| Querruder innen: | KST DS225 HV 2x | 6.5 Kg |

| Querruder aussen: | KST DS225 HV 2x | 6.5 Kg |

| Wassertank: | KST DS225 HV 2x | 6.5 Kg |

Baubericht:

Rumpf:

- Profilanformung am Rumpf

- Einziehfahrwerk und Fahrwerkklappen

- Cockpit Ausbau

- Kabinenhaube

- Seiten- und Höhenleitwerk

- Elektronik Einbau

Tragflächen:

- Servo Einbau

- Ruder Ansteuerung

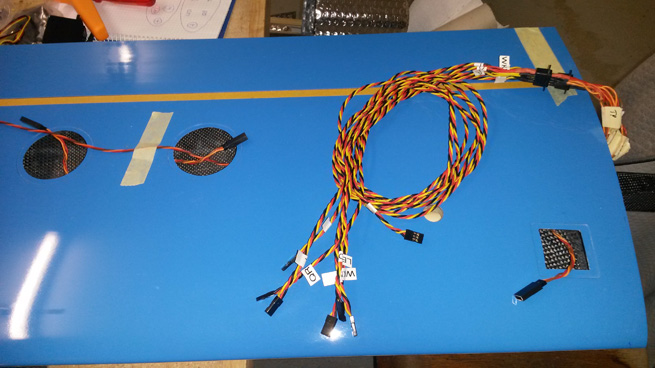

- Kabel und Stecker

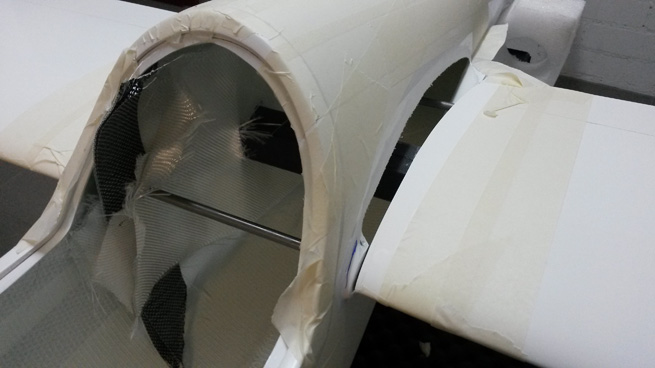

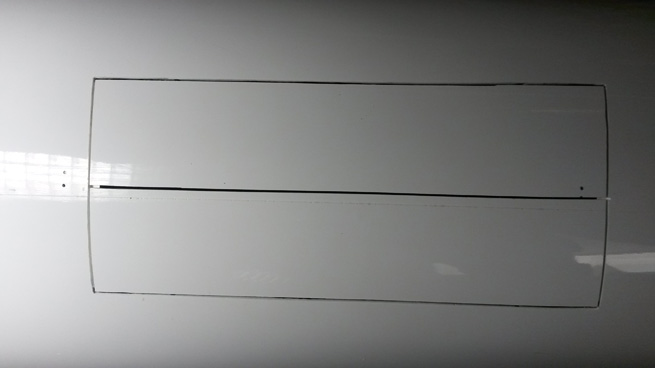

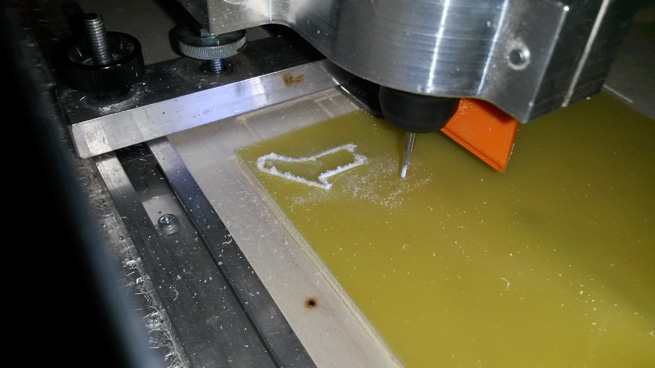

Profilanformung am Rumpf

Die Profilform wird übertragen - angezeichnet

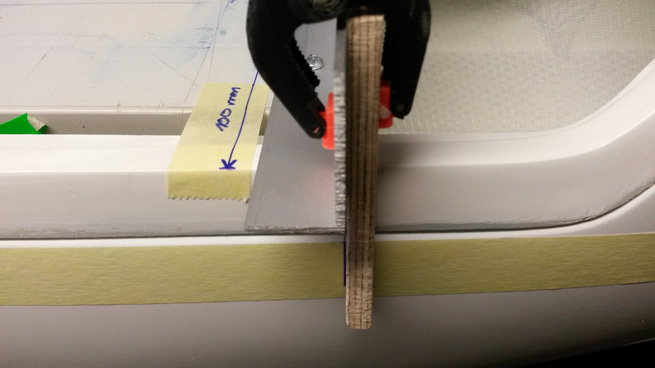

Der Rumpf wird ausgeschnitten

Die ausgerichteten Tragflächen werden eingewachst

Das Gewebe und die Carbon Bänder mit Epoxy am Rumpf verharzt

Das Profil nach dem Abformen

Spachteln und Schleifen

Fertig lackiert, sehr gut gekommen!

Es passt perfekt!

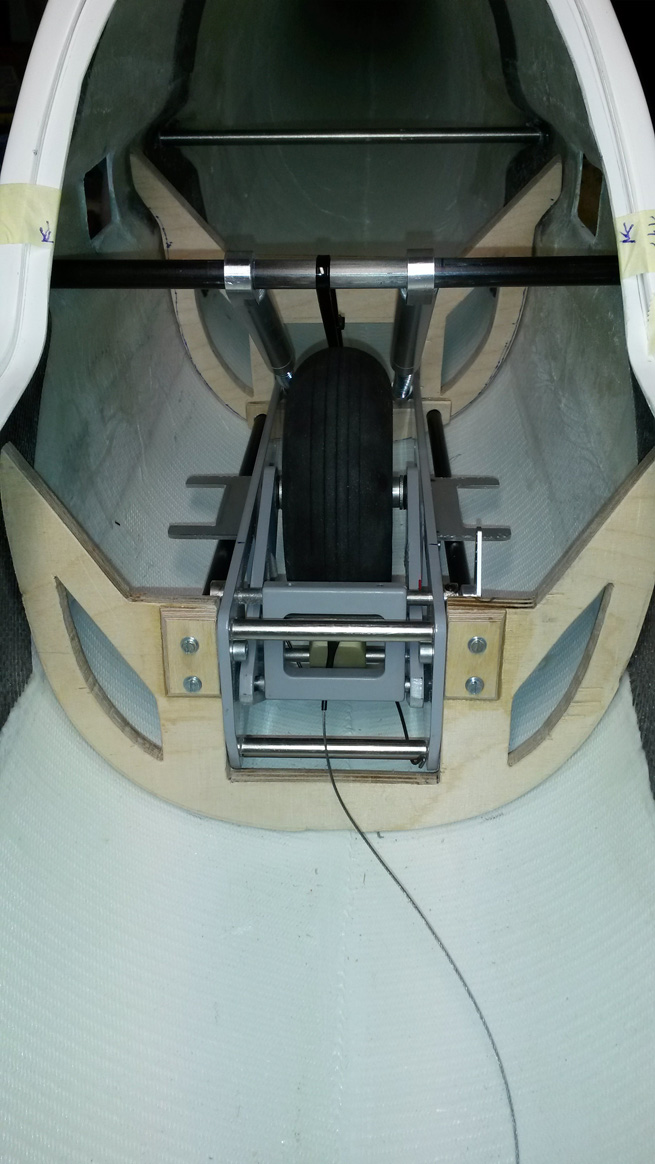

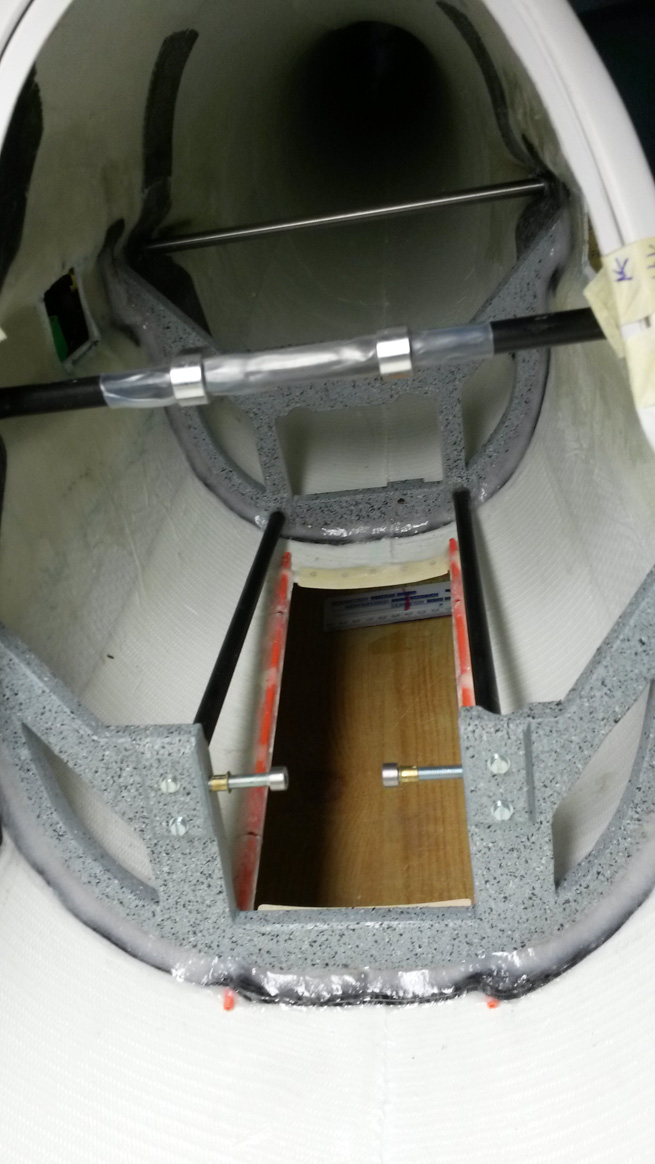

Einziehfahrwerk und Fahrwerkklappen

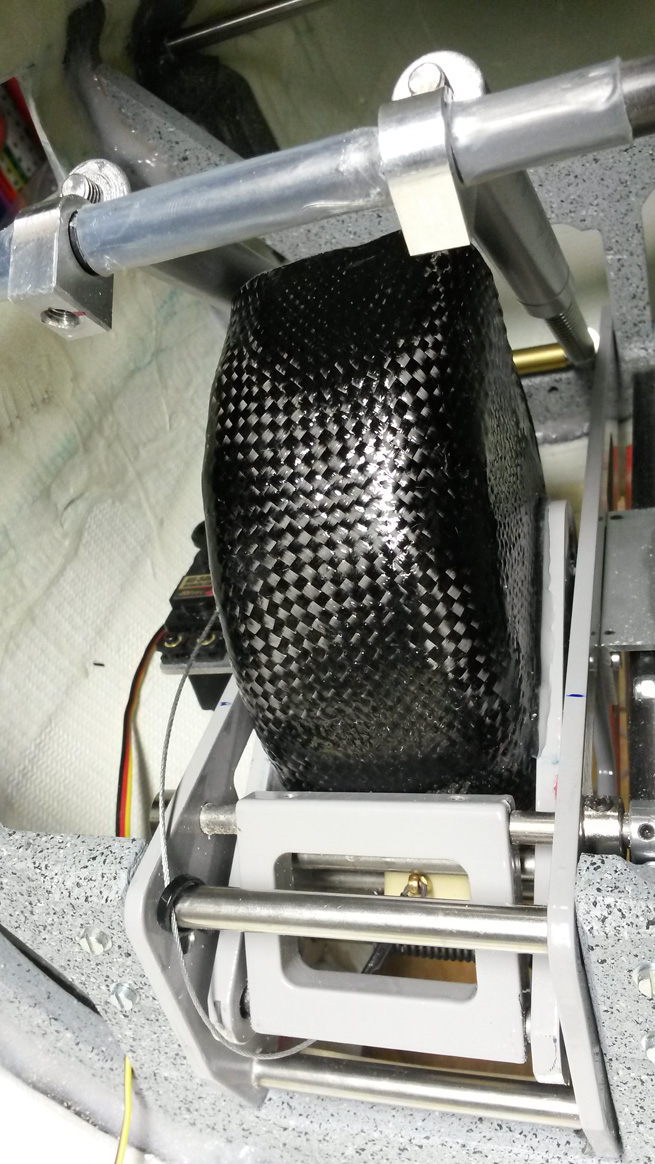

Das gefederte Einziehfahrwerk mit den eingepassten Spanten

Die Fahrwerkspanten sind lackiert und eingeharzt

Das Fahrwerk ist eingebaut und angelenkt mit Radbremse

Das Schutzblech wurde mit Hilfe eines Styroklotzes und Gewebe abgeformt

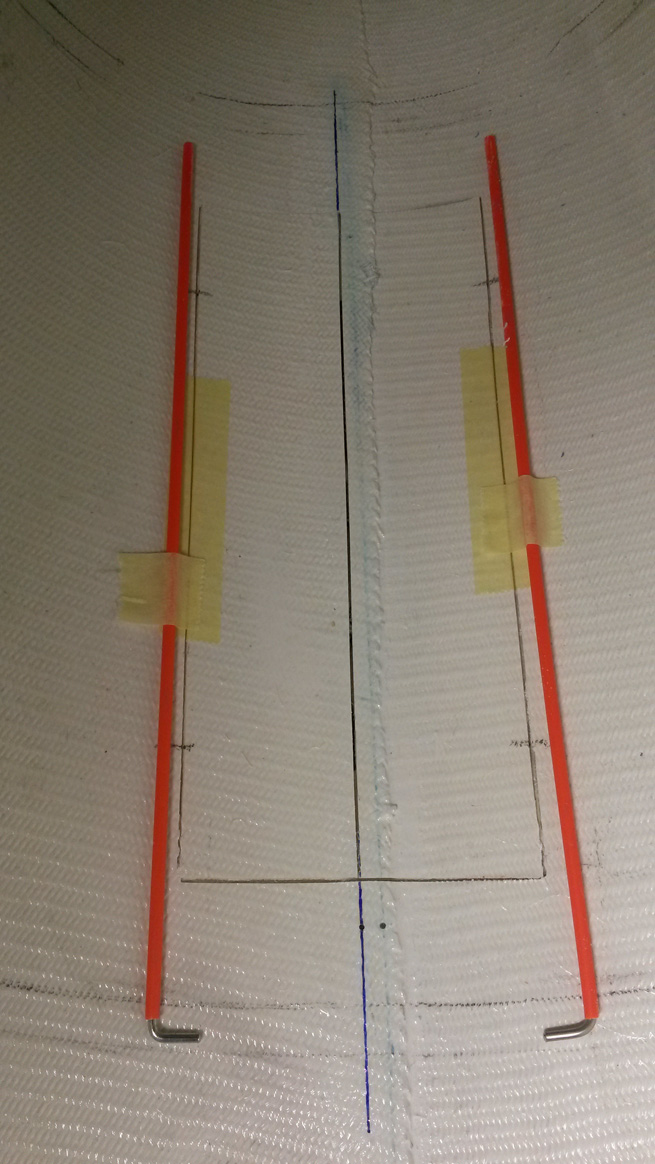

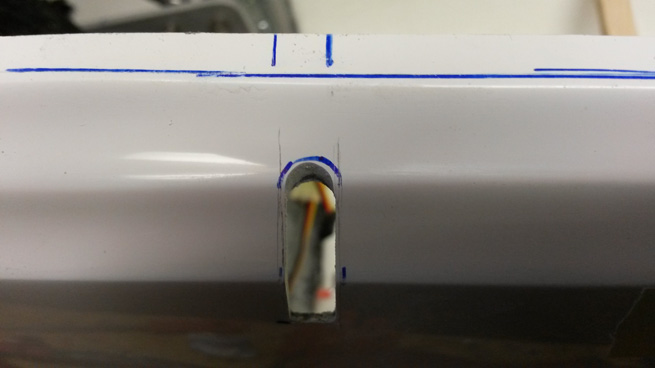

Die Fahrwerkklappen werden ausgeschnitten

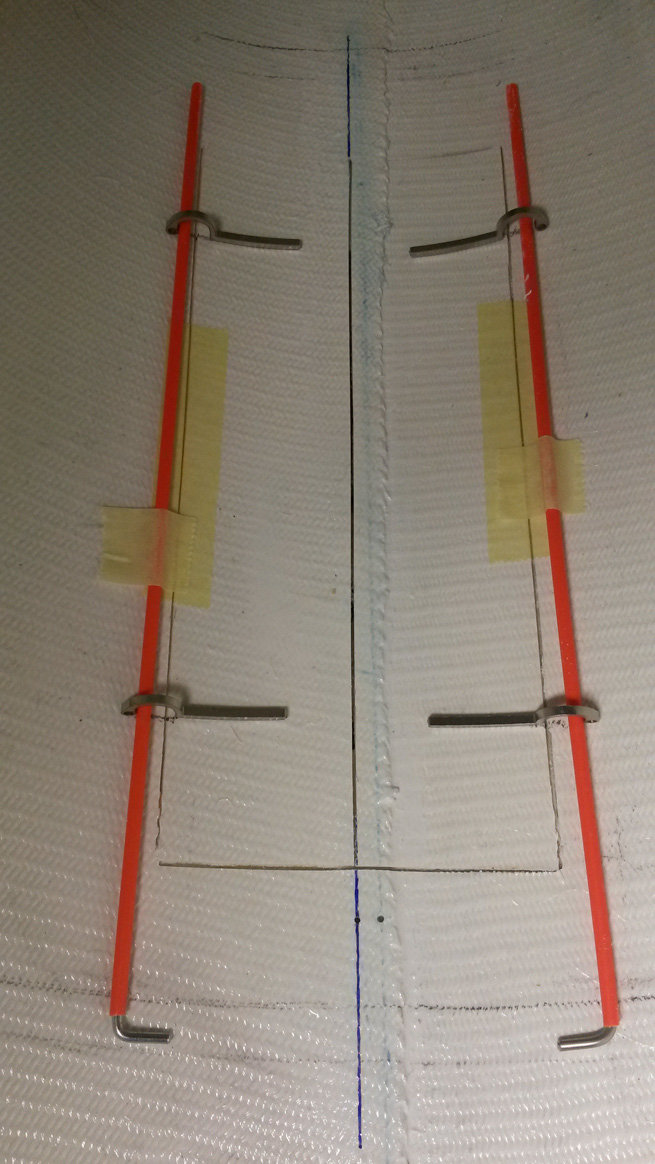

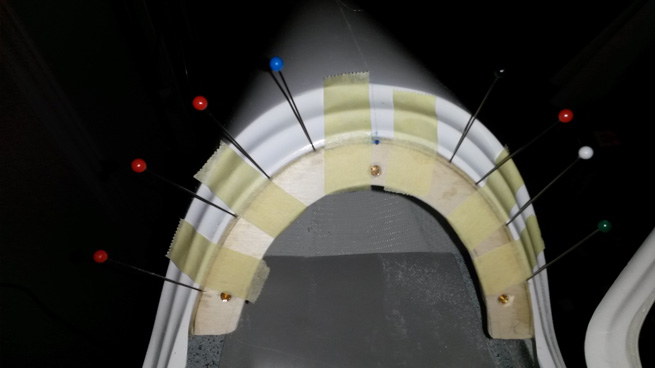

Die Scharniere sind positioniert

Die Scharniere werden mit Epoxy und Baumwollflocken eingeharzt

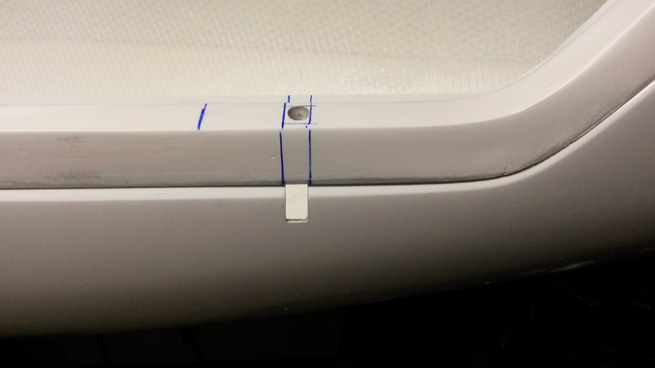

Der Anschlag für Fahrwerkklappen hinten und vorne

Die Klappen sind ausgerichtet und passen perfekt

Die Lagerung des Heckrades

Das Rad ist eingepasst

Das Rad mit der Schutzabdeckung

Das Heckrad fertig montiert

Cockpit Ausbau

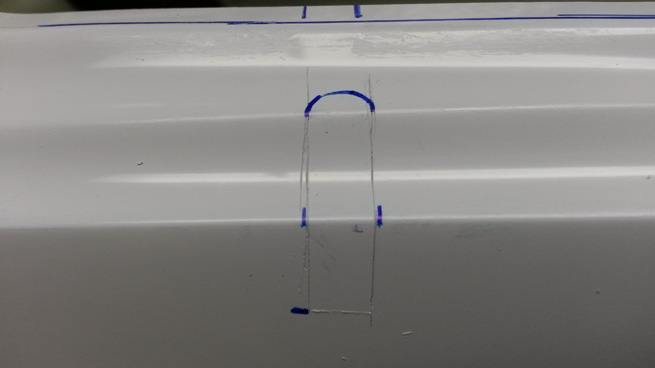

Die Vorrichtung zum Anreissen ist sehr wichtig, damit die Scharniere später nicht klemmen!

Das Ausrichten vom Scharnier

Mit dem Dremel und Feilen wurde die Öffnung für das Scharnier angepasst

Mit dem Japanmesser angezeichnet

Mit der gleichen Ausrichtung wurde die Bohrung in den Haubenrahmen gebohrt

wurde getestet und dann aus GFK genau geschliffen.jpg)

Mit dem Holzscharnier (Prototyp) wurde getestet und dann aus GFK genau geschliffen

Die GFK Scharniere sind eingepasst

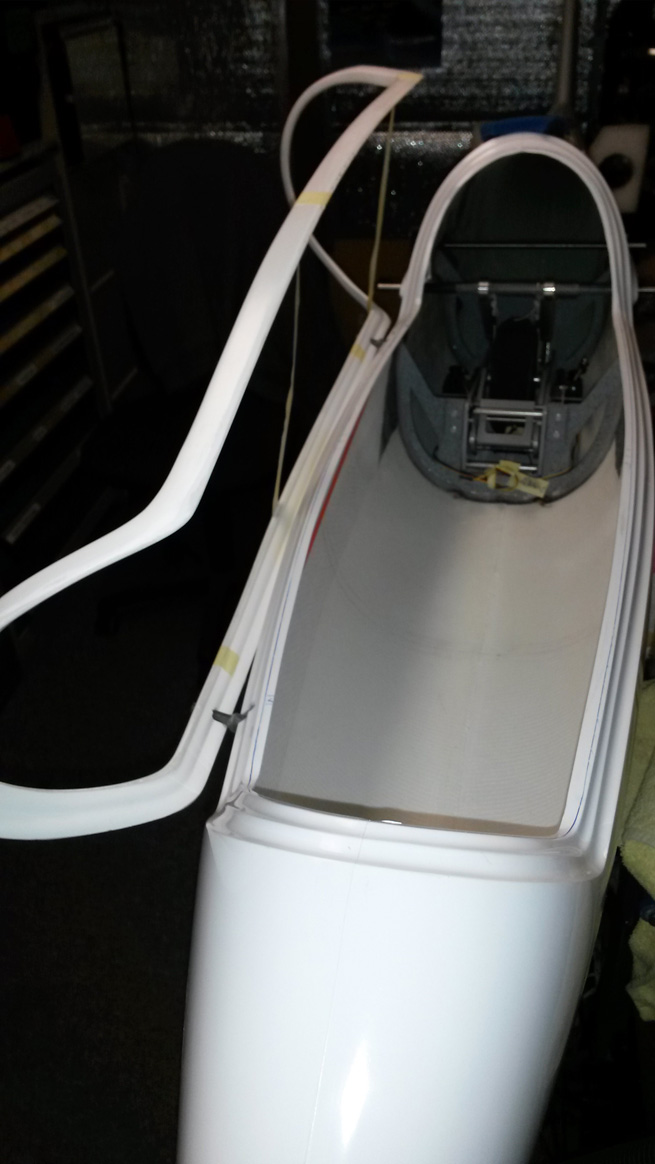

Erster Funktionstest vom Haubenrahmen

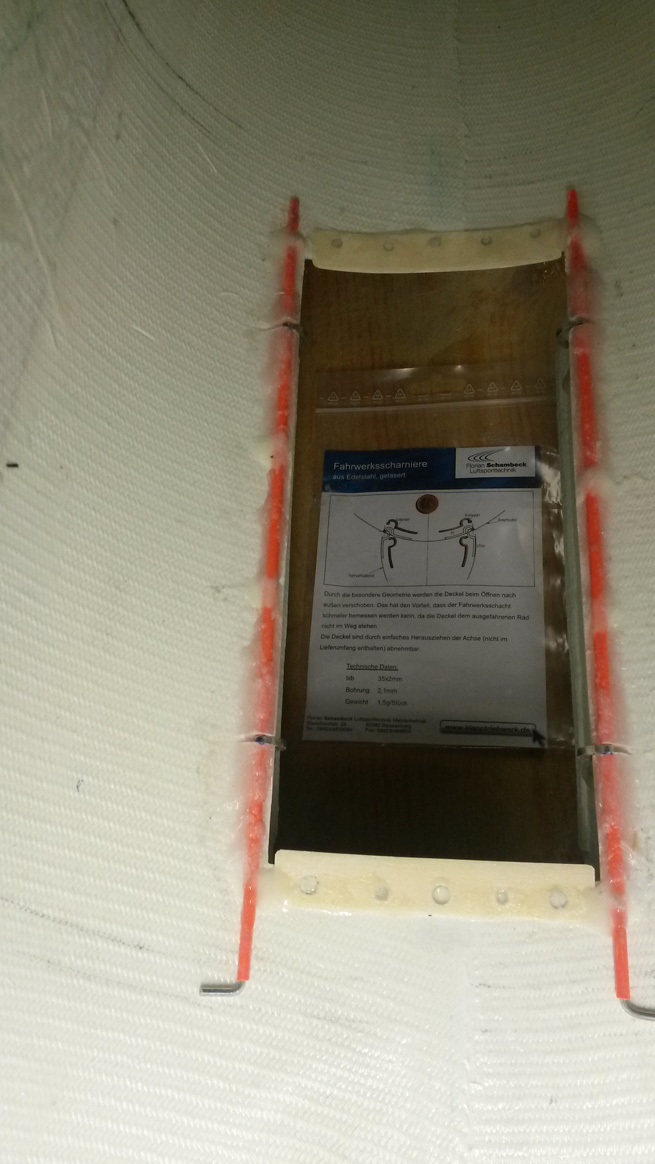

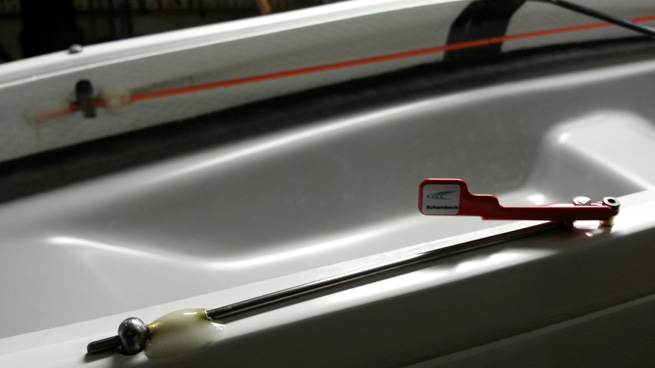

Die Verriegelungen vorne und hinten wurden mit dem Set von Florian Schambeck hergestellt

Die beiden Seiten vom Kabinenrahmen wurden mit einem CFK-Rohr verbunden

Die Kabinenhaube wird mit der Schere zugeschnitten. Der Kabinenrahmen wird mit dem Schleifklotz angepasst, bis die Haube bündig mit dem Rumpf ist.

Die Kabinenhaube passt jetzt auf den Rahmen

Die beiden Instrumenten-Pilze werden jetzt eingepasst

Die Befestigung vom hinteren Instrumenten-Pilz

Der fertig eingebaute Instrumenten-Pilz ist mit 2 Schrauben M3 befestigt

Der Spant wird im Rumpf eingeharzt. Drei Goldstecker dienen zum Aufstecken des Instrumenten-Pilzes

Der Spant dient als Verstärkung vom GFK Instrumenten-Pilz. Die Goldstecker passen in die Goldstecker im Rumpf.

Seiten- und Höhenleitwerk

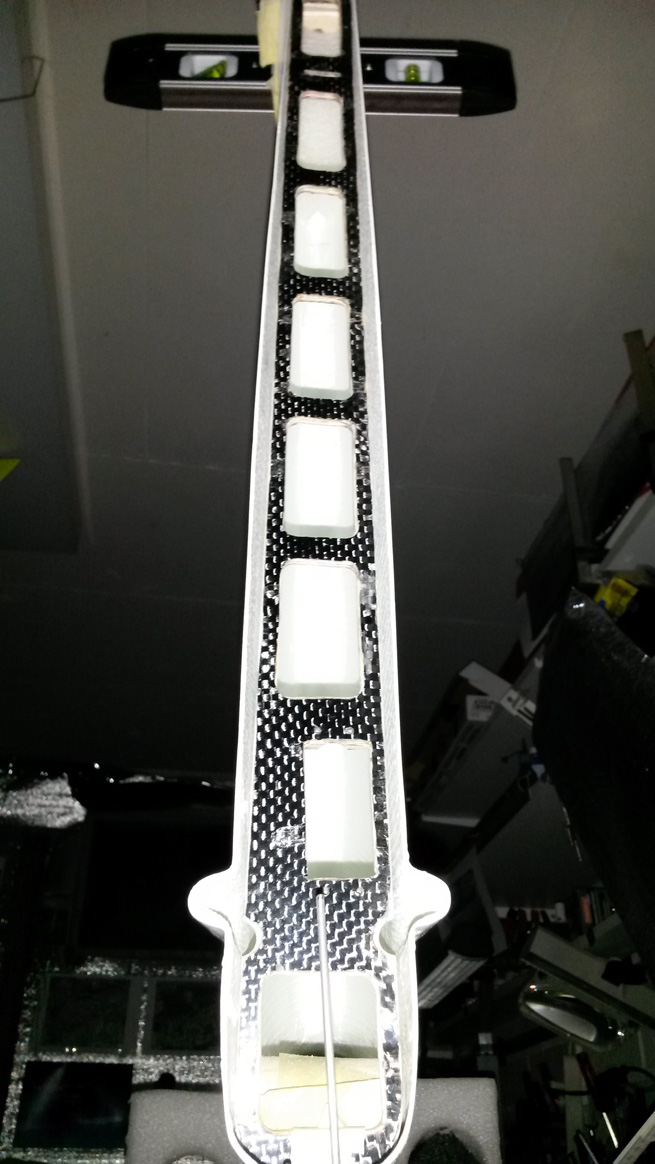

CFK-Rohr Verstärkung vom Seitenleitwerk

Die Verstärkung ist eingeharzt

Die Einschlagmuttern für das Höhenleitwerk sind im Brett verankert

Der Ruderspant ist eingepasst

Das Seitenruder ist vormontiert

Der Seitenruderspant ist mit CFK-Gewebe verstärkt

Der Spant ist eingeharzt und von aussen mit zwei Aluprofilen geklemmt

Der Spant ist mit einem CFK-Band und Rovings mit dem Rumpf verbunden. Die Lagerung ist aus GFK für das Seitenruder.

Die Lagerung unten mit dem Draht wird noch eingeharzt. Die Verbindung mit Rovings ist sehr stabil.

Das Seitenruder ist eingehängt und läuft sehr leicht

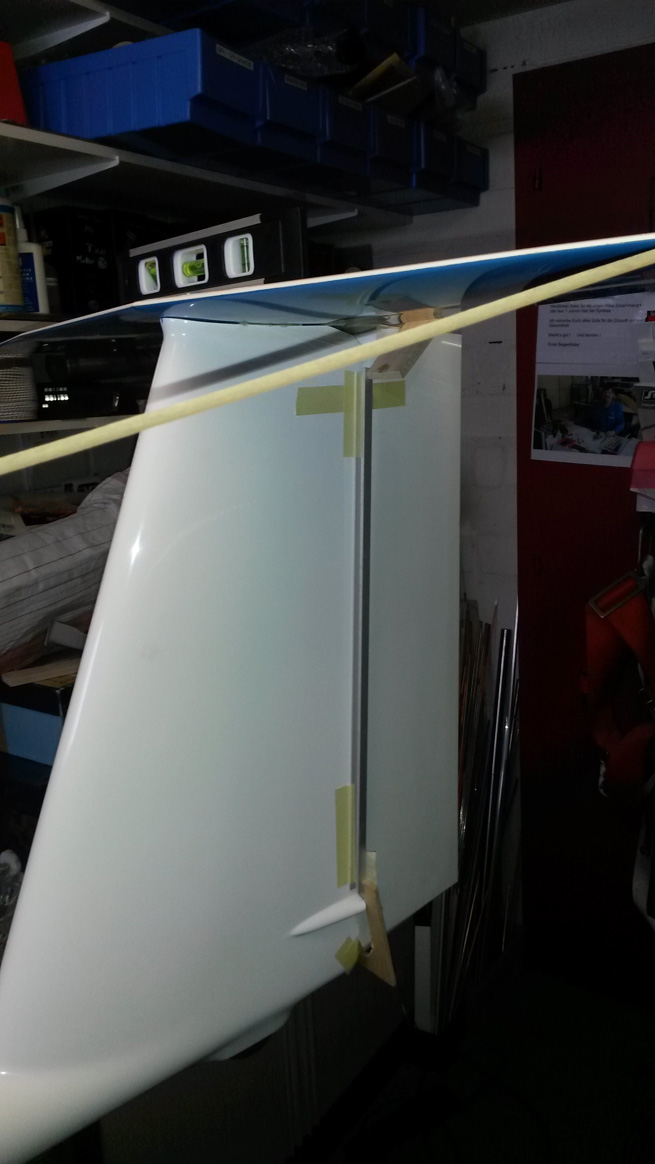

Die EWD wird am Höhenleitwerk eingestellt

Mit den Wasserwaagen wird das Höhenleitwerk ausgerichtet

Am Höhenleitwerk wurde etwa 2 mm unterlegt. Die EWD beträgt jetzt 1.2 Grad.

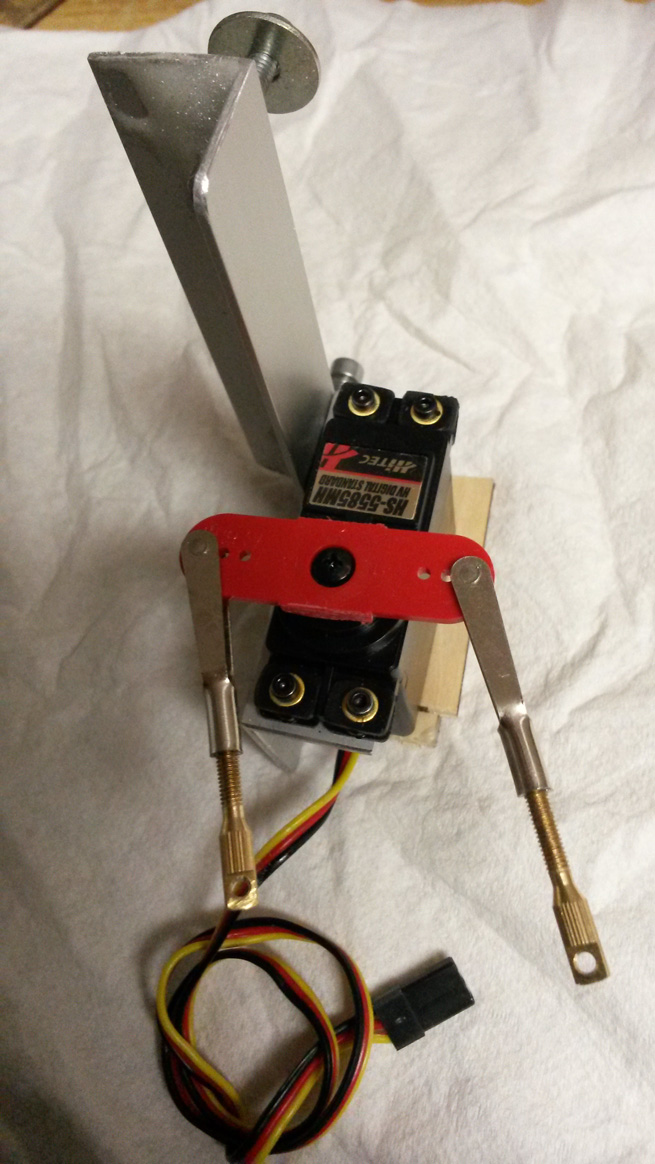

Das Seitenruderservo wird mit Hilfe des Aluwinkels hinter dem Fahrwerk festgeschraubt

Das Kabel vom Höhenservo wird bis zum Cockpit verlängert. Die Stecker wurden mit der Crimpzange montiert.

Mit dem Schrumpfschlauch wird eine Zugentlastung erreicht und das Ausziehen vom Stecker verhindert.

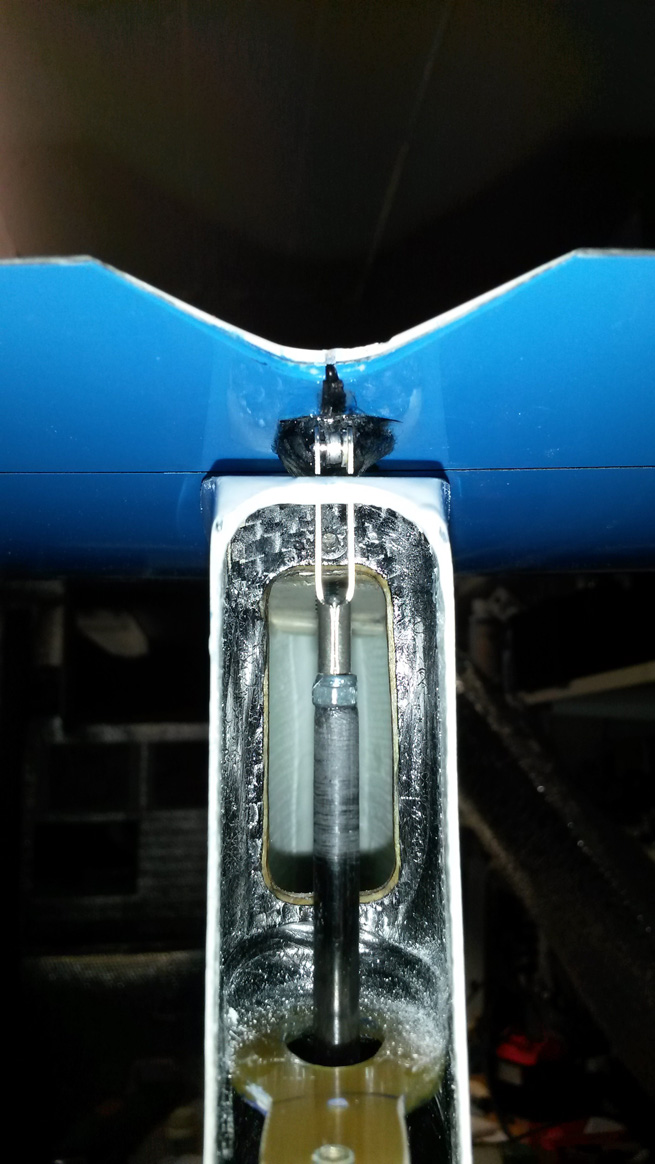

Das Höhenruder ist mit einer Gewindestange M3 und einem CFK-Rohr mit dem Servo verbunden.

Das Servo ist eingebaut und die Lagerung vom Seitenruder stabil eingeharzt.

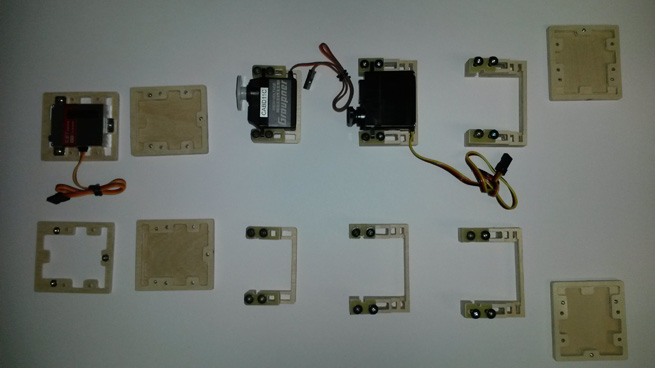

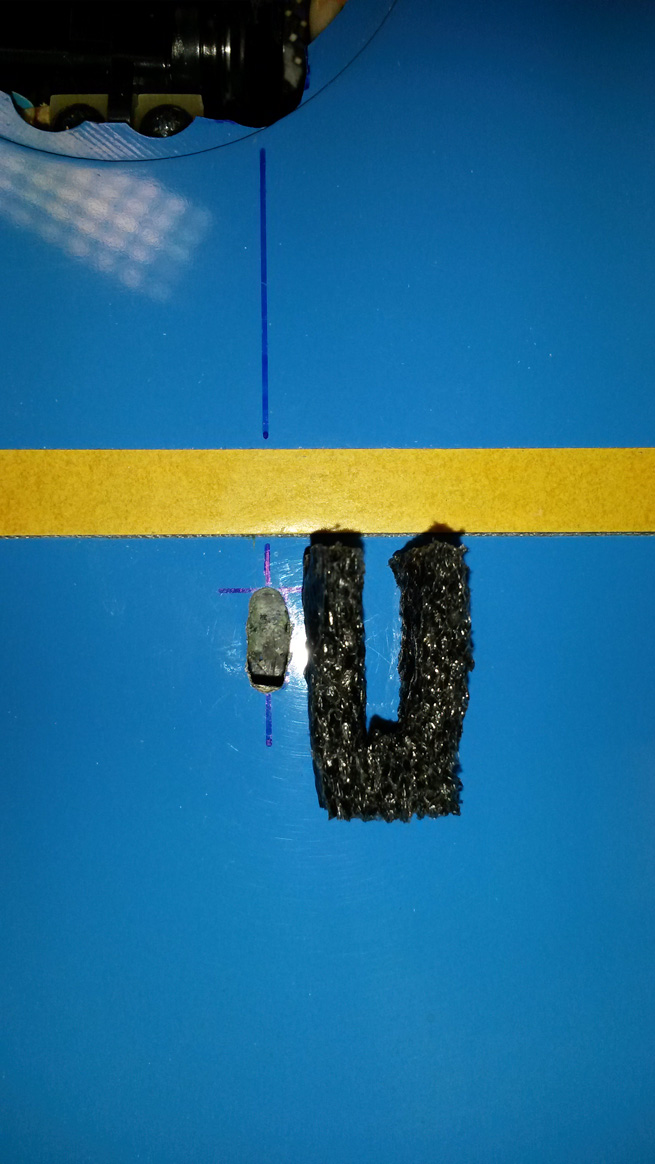

Toni B. hat wieder mal perfekte CAD/CNC Arbeit geleistet.

Und hilft auch beim zusammenleimen der Servohalterungen, danke Toni!

wird vorbereitet.jpg)

Einpassen der Servohalterungen.

Kabel, Kabel, Kabel...

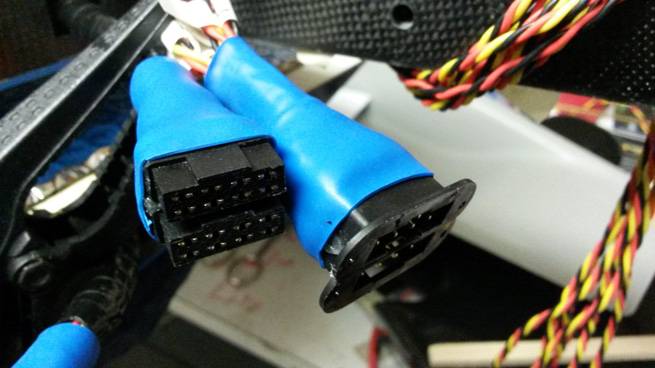

Und wo viele Kabel auch grosse Stecker!

Erleichterung!

Stecker Sicherung

Stecker am Aussenflügel.

Alle Servos werden eingeharzt.

Ruderhörner werden nach Mass hergestellt.

Die Anlenkung der äusseren Querruder.

Schaum wird in den Flügel geschoben, somit bleibt das Harz beim Einleimen des Ruderhorns an Ort.

Eingeharztes Ruderhorn.

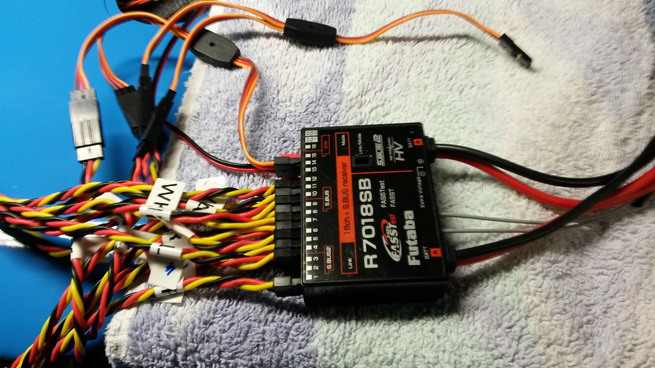

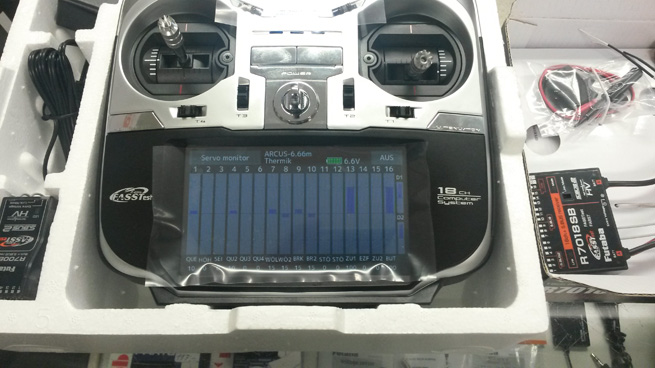

Bei 16 Servo muss auch ein neuer Empfänger hin (integrierte Weiche).

Und die Steuerung dazu. Sehr schön mit den 16 Servos in Übersicht!

Danach wird das Seitenruderservo montiert.

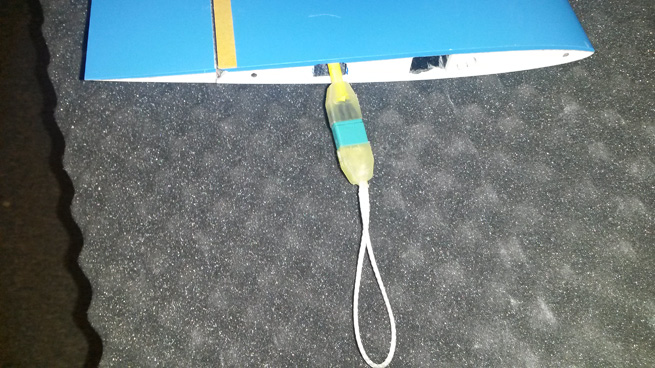

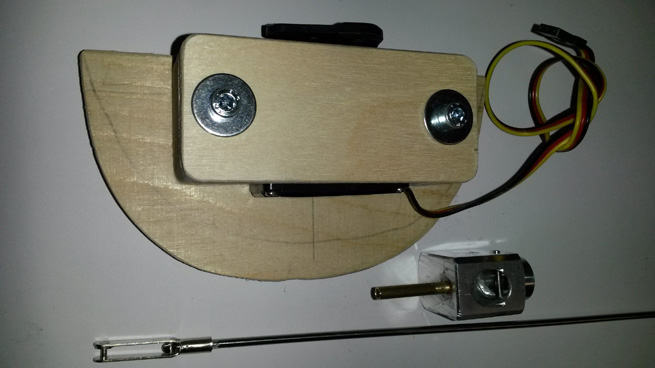

Und die Schleppkupplung in spezieller Ausführung dass man jederzeit dazu kommt.

Die Kupplung, Marke Eigenbau... danke Peter!

Mit etwas Farbe fertig eingeharzt.

Der Caporahmen hat Farbe bekommen und das Beschläg ist montiert.

Mit Silikon E41 wird das Capo mit dem Rahmen verklebt.

Die Kabinen Fenster!

Das Scale Armaturenbrett ist angekommen! Perfekt!

So wird es entsprechend montiert.

Das Sitzpolster darf natürlich auch nicht fehlen.

Der Pilot in Scale macht auch schon erste Sitzübungen! Alles perfekt abgestimmt!

Wenn man die Werkzeuge im Hintergrund an der Wand sieht, kommt die Grösse des Modells erst zum Ausdruck!

Mit einem 6mm Basakeil werden die oberen und unteren Flächen verbunden.

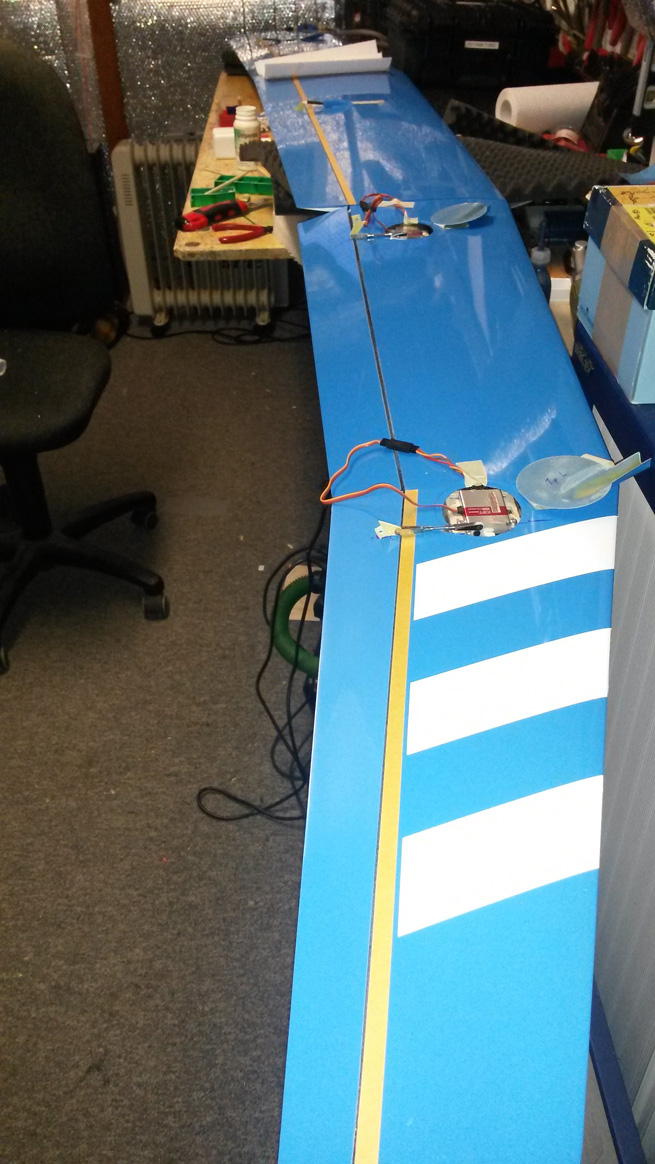

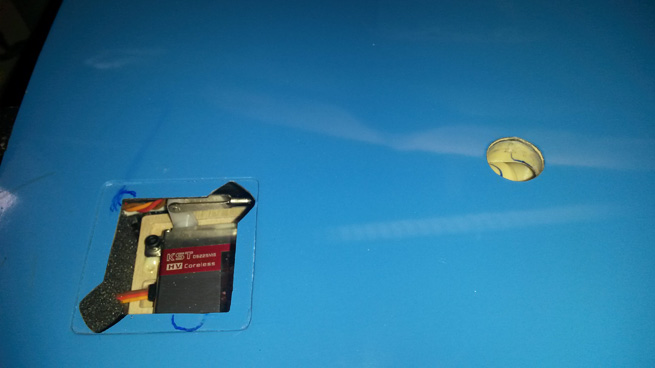

Servoeinbau, 6 Servos pro Tragfläche.

Das Servo für das Wasserventil.

Die Anlenkung für das Wasserventil!

Endlich, die letzen Scale Details... das Dekor.

Und das Dekor unten.

Der Rumpf, wunderschön geworden.

Die EWD wird nochmals kontrolliert. Es passt!

Hier bereits im EInsatz

wurde getestet und dann aus GFK genau geschliffen.jpg)

wird vorbereitet.jpg)